Chaque jour, les environnements industriels sont confrontés à des risques qui peuvent avoir des conséquences graves sur les opérateurs et les installations. En Suisse, près de 186 000 accidents professionnels et maladies professionnelles ont été déclarés en 2023, avec une forte prévalence dans les secteurs de la construction et de l’industrie (Suva – Statistiques 2023).

La prévention des risques ne doit pas être perçue comme une contrainte, mais comme une nécessité stratégique. Elle repose sur une approche rigoureuse, intégrant des analyses techniques, des retours d’expérience et une implication quotidienne des équipes de maintenance et de production. Cet article explore les principaux risques industriels ainsi que les stratégies permettant de les anticiper et de les réduire.

I- Identification des risques industriels

Les industries évoluent dans des contextes variés, incluant les chaînes de production, les automatismes, les structures mobiles et les systèmes hydrauliques. Malgré cette diversité, certains risques sont fréquemment observés.

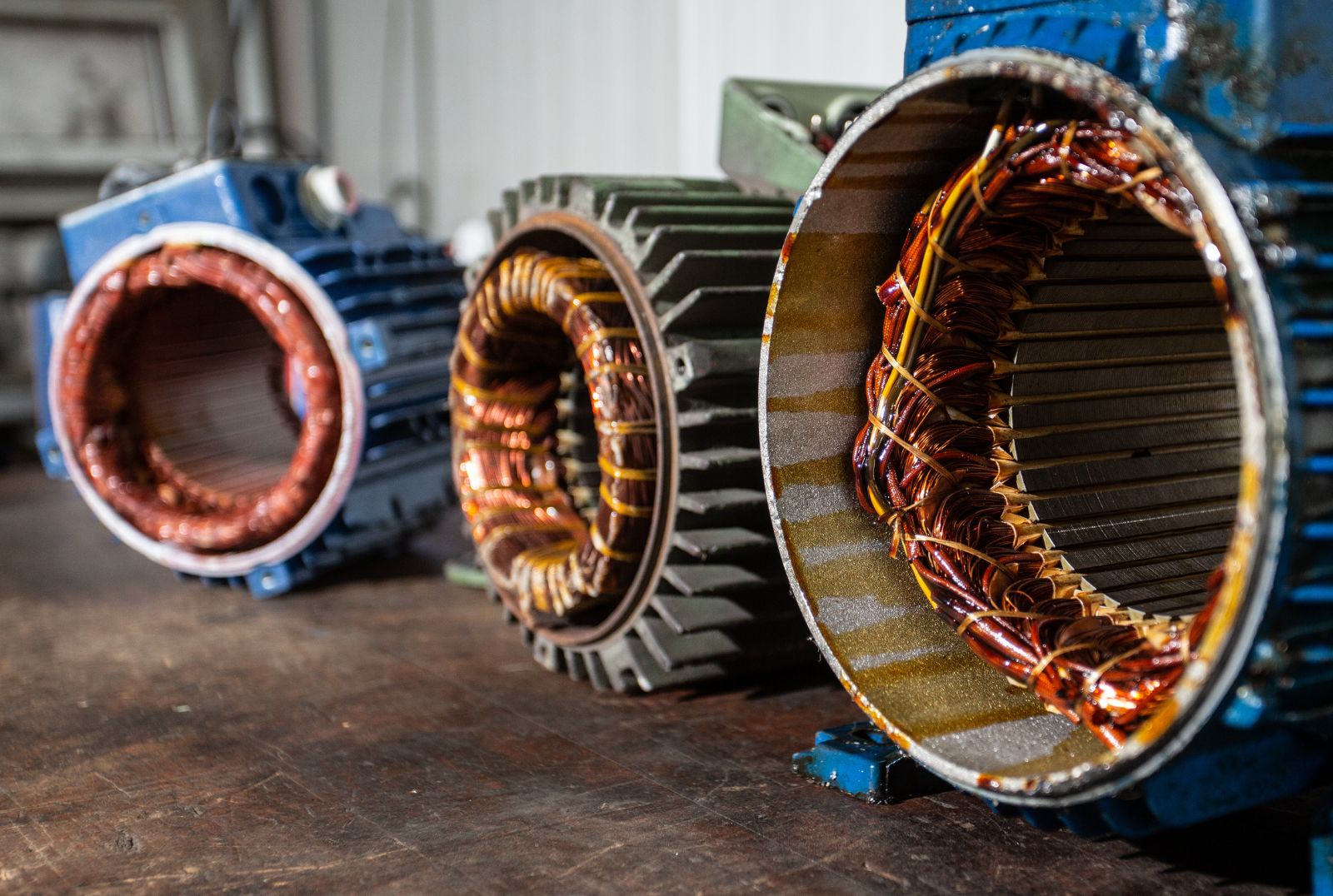

Défaillance ou vétusté des équipements

Un équipement non conforme ou mal entretenu constitue une menace pour la sécurité des opérateurs et la fiabilité des installations. L’usure mécanique, les composants défaillants et les dispositifs de sécurité mal paramétrés augmentent le risque d’incident. Il est essentiel de mettre en place une maintenance préventive pour éviter les dégradations et garantir la conformité des systèmes.

Défauts de conception ou d’intégration

Une mauvaise ergonomie, un accès difficile aux zones sensibles ou des circuits mal identifiés peuvent créer des situations dangereuses dès la phase de conception. Des modifications non maîtrisées au fil du temps peuvent également aggraver ces problèmes. Une évaluation technique régulière permet de limiter ces risques.

Facteurs humains et organisationnels

Les comportements des opérateurs et la rigueur dans l’application des consignes de sécurité influencent directement le niveau de risque industriel. Un manque de sensibilisation ou des procédures incomplètes favorisent les incidents. Par exemple, les chutes au travail sont responsables de plus de 10 000 accidents chaque année en Suisse, principalement dans les secteurs industriels (SGUV – Chutes accidentelles).

II- La maintenance comme levier de réduction des risques

La maintenance joue un rôle central dans la gestion de la sécurité industrielle. Qu’elle soit préventive, conditionnelle ou curative, elle permet de limiter les incidents liés à la dégradation des équipements et d’améliorer la fiabilité des installations.

Maintenance préventive et fiabilisation des équipements

La mise en place de plans de maintenance préventive permet d’anticiper les défaillances et d’éviter les interventions en urgence. Ce type de maintenance contribue à une meilleure maîtrise des risques et à une optimisation des performances des équipements. Pour en savoir plus sur les bénéfices et les méthodes de mise en œuvre, consultez notre article dédié à la maintenance préventive.

Sécurisation des interventions en situation de panne

Lorsqu’une panne survient, des protocoles stricts doivent être appliqués pour éviter tout danger. Il est impératif de garantir la mise hors tension des équipements, d’assurer le balisage des zones à risque et de respecter les procédures de diagnostic avant toute intervention.

Détection anticipée par la maintenance conditionnelle

L’utilisation de capteurs et d’outils d’analyse avancés, tels que l’analyse vibratoire et la thermographie, permet d’identifier les dérives de fonctionnement avant qu’elles ne provoquent une panne critique. Ces technologies renforcent la sécurité et permettent une gestion proactive des risques.

III- Bonnes pratiques pour sécuriser les installations industrielles

La mise en place de bonnes pratiques est essentielle pour garantir la sécurité des opérateurs et réduire les incidents. Voici quelques principes appliqués dans l’industrie :

Évaluation technique systématique des risques

Avant chaque intervention, même mineure, une évaluation des risques doit être réalisée afin de prévenir les dangers. Cette étape permet d’identifier les éléments critiques et d’adapter les mesures de sécurité en conséquence.

Prise en compte des signaux faibles

Les vibrations anormales, les bruits inhabituels ou les échauffements excessifs sont des indicateurs de défaillance imminente. Une surveillance proactive de ces signaux faibles permet de prévenir les incidents avant qu’ils ne compromettent la sécurité des installations.

Formation continue des équipes

La sensibilisation des opérateurs aux règles de sécurité et à l’utilisation des équipements est indispensable pour minimiser les erreurs humaines. Des sessions de formation régulières permettent de rappeler les bonnes pratiques et d’actualiser les connaissances des techniciens.

Traçabilité des interventions

Chaque action de maintenance ou de dépannage doit être documentée à travers des rapports techniques et des historiques détaillés. Cette traçabilité permet d’améliorer la gestion des équipements et d’anticiper les besoins en maintenance. Pour approfondir les méthodes permettant d’optimiser la planification des interventions, consultez notre article dédié à la mise en place d’une planification de maintenance.

Dialogue et coordination entre les services

Un échange permanent entre les équipes de production, de maintenance et de sécurité favorise une meilleure prise en compte des contraintes techniques et opérationnelles. Une collaboration efficace permet de prévenir les situations à risque et d’optimiser les processus.

Conclusion : vers une culture de la sécurité industrielle

La gestion des risques ne peut être réduite à une simple obligation réglementaire. Elle doit être intégrée dans la culture de l’entreprise et appliquée au quotidien par l’ensemble des acteurs industriels. Une approche proactive de la sécurité permet non seulement de protéger les équipes, mais aussi de garantir la continuité des opérations et d’optimiser les performances des installations. L’adoption de bonnes pratiques et la mise en place d’un programme de maintenance rigoureux sont des leviers essentiels pour prévenir les incidents et renforcer la fiabilité des équipements.

Notre blog fournit une information de qualité dans les domaines de la maintenance, des installations industrielles, des machines et de la technique en général. Vous pouvez consulter notre site internet pour plus d’informations sur nos offres. Pour être informé de nos futures publications, suivez-nous sur les réseaux sociaux.

Commentaires récents