Il est fréquent dans le milieu industriel ou agricole que l’utilisation de machines standards ne suffise pas à mener à bien toutes les activités de production. La conception sur mesure de machines industrielles ou agricoles (pour la transformation, la production, le conditionnement, le transport, …) est souvent envisagée lorsqu’on souhaite intégrer un nouveau produit, qui nécessite des procédés de fabrication innovants. Néanmoins, la personnalisation des équipements peut également être envisagée pour assurer des processus de production spécifiques à l’entreprise ou lorsque les installations existantes ont besoin d’une modernisation.

Avant de se lancer dans ce type de projet, il est cependant important pour les entreprises industrielles ou agricoles d’en connaître les avantages et les inconvénients, ainsi que les coûts potentiellement liés.

1. Du prototypage à la réalisation du projet de conception sur mesure

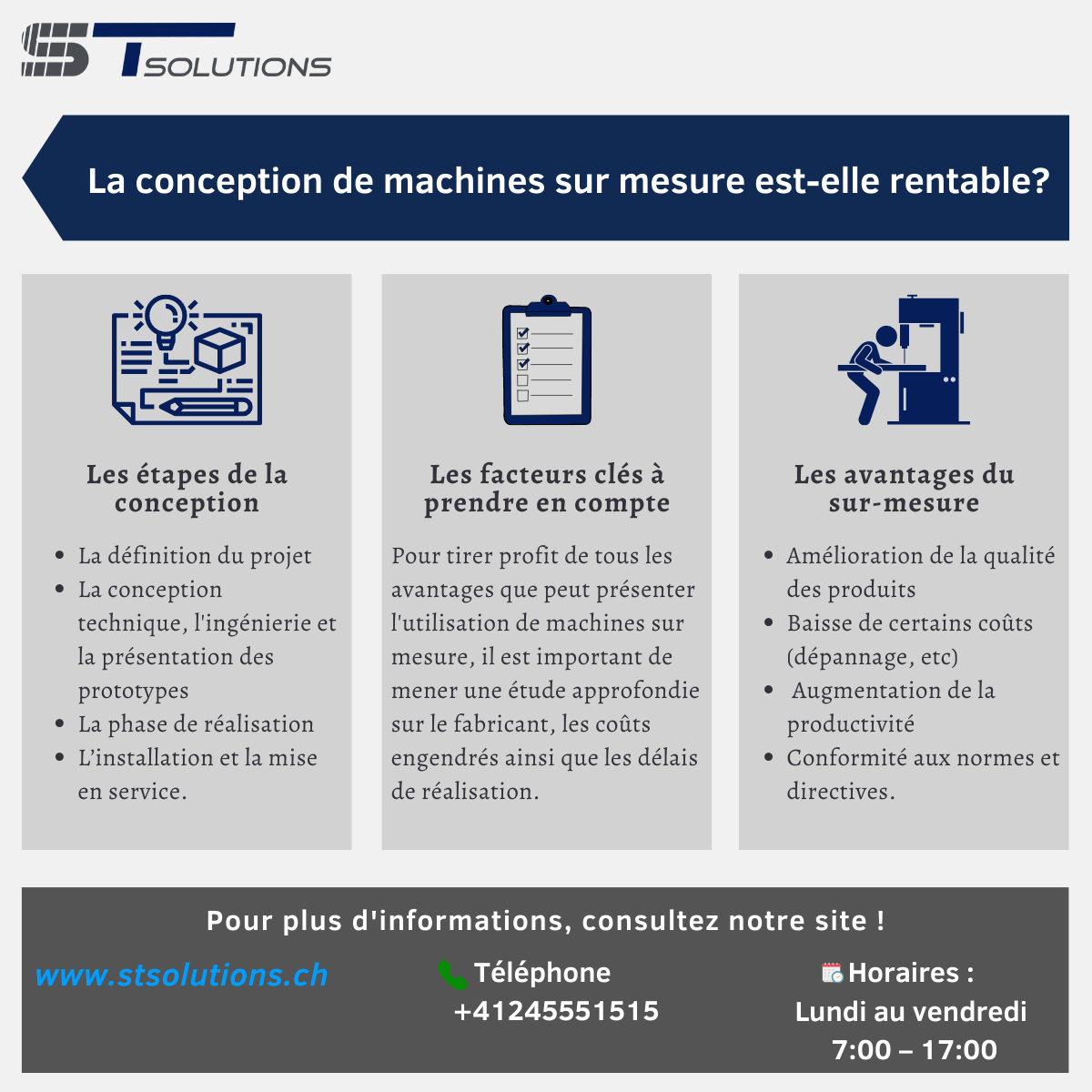

Pour que la conception de machines sur mesure puisse être rentable, il est nécessaire de planifier les étapes de conception ainsi que de définir préalablement les coûts attendus. Pour ce faire, le processus de conception est généralement divisé en 4 phases :

- La définition du projet : cette phase initiale vise à travailler avec le client afin de connaître son système actuel et d’isoler les défis spécifiques liés à l’évolution de son processus de production. À partir de là, une définition des objectifs et des exigences concernant l’installation (ex : productivité, compatibilité avec le reste du système, sécurité, etc.) est établie. C’est lors de cette étape que sont également présentés le calendrier et une estimation du temps nécessaire jusqu’à la mise en service de la machine.

- L’ingénierie, la conception technique et le prototypage : les nomenclatures et les dessins de fabrication détaillés de l’installation, basés sur la disposition conceptuelle et les spécifications fonctionnelles approuvées lors de l’étape précédentes, sont réalisés à ce moment. Sur cette base, il est aussi possible de concevoir un modèle de la machine à fabriquer ou d’une partie de cette dernière. Ce prototype doit idéalement être testé dans un environnement réel pour permettre l’identification de problèmes potentiels pouvant affecter le produit final. Il permet par ailleurs de corriger les nomenclatures et dessins et d’obtenir une validation de toutes les parties pour que le processus de réalisation puisse démarrer.

- La phase de réalisation : cette phase s’effectue sur la base des conceptions mécaniques, électriques et électroniques développées au cours de la phase précédente. Elle correspond à l’étape de fabrication de la machine et comprend le montage mécanique, le câblage, ainsi que l’automatisation avec notamment le développement et l’installation de logiciels permettant le contrôle de l’installation.

- L’installation et la mise en service : c’est la phase ultime de la conception de machine sur mesure. Le produit fini est livré au client qui dans la majorité des cas, bénéficie d’une assistance à l’installation ainsi qu’à la formation de ses équipes à l’utilisation de la nouvelle machine.

2. Les facteurs à prendre en compte avant de se lancer

Tout processus ou stratégie de fabrication comporte des avantages et des inconvénients. Bien que présentant de multiples avantages, la fabrication de machines sur mesure nécessite la prise en compte de divers facteurs pour qu’elle puisse être rentable.

2.1 Le choix du fabricant

Faire construire des machines sur mesure peut accroître considérablement la productivité de votre processus de production. Vous devez néanmoins vous assurer de trouver un fabricant fiable, qui est en mesure de vous assurer un équipement de qualité. Cette fiabilité peut être mesurée grâce à ces quelques éléments :

- La réputation du fabricant : Vous pouvez consulter des avis et des témoignages en ligne ou sur tout autre canal afin de vous assurer que l’entreprise avec laquelle vous souhaitez travailler est fiable.

- L’état des lieux de la société de fabrication : effectuer une visite chez le fabricant permet de vérifier s’il respecte les normes de l’industrie et vous assurer qu’il dispose d’une capacité suffisante pour fabriquer vos machines personnalisées dans les délais impartis.

- L’assurance qualité : ceci consiste à voir si le fabricant suit des procédures strictes et documentées durant toutes les étapes du processus de fabrication afin de minimiser le risque d’erreurs ou de dysfonctionnements.

- L’expérience : outre la réputation, la vérification de l’expérience de votre fabricant est essentielle pour trouver la meilleure solution pour votre projet. Une façon de le faire est de vérifier les références des clients pour déterminer le niveau global de satisfaction atteint lors de précédents projets similaires au vôtre.

- L’emplacement : l’une des questions essentielles auxquelles vous devrez répondre est de savoir où vous voulez que vos machines soient fabriquées. Bien que les fabricants internationaux puissent offrir des coûts inférieurs, les standards de qualité ou les standards techniques auxquels ils sont soumis peuvent ne pas correspondre à vos besoins. D’autre part la distance peut avoir un impact sur la qualité de vos échanges et sur les frais et délais de livraison et d’installation. Finalement vous devez également vous assurer que le fabricant sera en mesure de suivre votre installation en cas de panne ou pour les opérations de maintenance, sans que cela génère des surcoûts ou des délais importants. De ce fait, il peut être plus profitable de faire appel à un fabricant local et de bénéficier de tous les avantages qu’il présente (voir notre article sur ce sujet pour en savoir plus).

2.2 Le facteur coût

Comme dans toute industrie, à mesure que les exigences de personnalisation augmentent, les coûts augmentent (composants et matériaux personnalisés, pas d’économie d’échelle, rallongement des délais de fabrication, …). Par conséquent, un équipement entièrement personnalisé est généralement plus coûteux que l’équipement standard au moment de l’acquisition. Assurez-vous donc d’avoir pris en compte l’achat ou l’adaptation de solutions existantes avant de vous engager dans la réalisation d’un projet d’équipement entièrement personnalisé. Les machines réalisées sur mesure peuvent néanmoins offrir une meilleure rentabilité sur le long terme, du fait d’une meilleure adaptation à vos processus. Consulter la suite de cet article (chapitre 3 Les avantages de la conception d’équipements personnalisés) pour plus de détails.

2.3 Les délais de livraison et de disponibilité

Les conceptions personnalisées avec des caractéristiques uniques mettent logiquement plus de temps que la conception de machines standardisées. Les délais initiaux pour les conceptions d’équipements sur-mesure incluent le temps d’ingénierie, de documentation, d’outillage et d’approvisionnement préliminaire en matériaux avant le temps de construction et de livraison. Bien que certains composants puissent être partagés avec des produits standards, les exigences spécifiques de la machine conçue sur-mesure dictent le calendrier de conception et de production d’un tel bien.

3. Les avantages de la conception d’équipements personnalisés

3.1 Amélioration de la qualité de vos productions

Lorsque vous introduisez des machines personnalisées dans vos processus de fabrication, vous pouvez véritablement adapter ces installations à des besoins spécifiques. Votre outil de production s’adapte donc à vos standards de qualité et non l’inverse. Cette hausse potentielle de la qualité de vos productions se combine généralement à une hausse de vos rendements de production. En effet, si vos installations sont adaptées à vos besoins et évitent, par exemple, de difficiles manipulations sur vos lignes de productions, il est probable que vous constatiez une baisse des erreurs de production. Cela devrait inévitablement conduire à une hausse de la productivité.

3.2 Baisse de certains coûts et augmentation de la productivité

Un équipement conçu sur mesure peut représenter un surcoût dans l’immédiat ou à court terme, mais vos coûts à long terme seront généralement inférieurs. D’une part, grâce à une installation adaptée à vos processus, les pannes sont réduites, ce qui a un impact sur les temps d’arrêt potentiels et les coûts liés à ces derniers. D’autre part, avec une marge d’erreur dans vos productions moins élevée, vous économisez sur le coût lié à la perte ou au remplacement d’articles endommagés ou défectueux. Finalement, les machines conçues sur mesure peuvent offrir des avantages en termes d’intégration aux processus existants, par exemple en garantissant une synchronisation optimale avec les installations en amont et en aval. De cette manière les autres installations dans votre processus de production subissent moins de ralentissements qui ne leur sont pas directement imputables.

3.3 Sécurité et conformité aux normes et directives

Les processus de production ainsi que les biens produits sont habituellement réglementés, à la fois par les gouvernements et par certaines entités privées (ex : labels de qualité). D’autre part, vos clients peuvent également établir certaines normes auxquels vous devez souscrire si vous souhaitez les livrer. Les producteurs doivent donc s’assurer que les biens produits respectent ces différents standards. Par exemple, un fabricant dans l’industrie agroalimentaire ne peut pas prendre le risque que des lubrifiants ou des pièces se retrouvent dans les aliments commercialisés. En faisant appel à une conception personnalisée de vos installations, vous pouvez garantir la conformité aux réglementations et aux normes qui s’appliquent à votre entreprise, en prenant en compte ces contraintes dès le démarrage du processus de conception. D’autre part, vous serez par ailleurs en mesure de mieux prendre en compte la sécurité de vos employés, en équipant ces installations de systèmes de sécurité adapté à vos réalités. Vous éviterez ainsi les systèmes de sécurité non opérants et qui limitent votre activité, tout en garantissant la sécurité de vos employés et de vos clients.

Les équipements sur mesure, bien qu’ils soient plus onéreux, sont conçus pour effectuer des tâches spécifiques et produire de meilleurs résultats que les machines standards. Ils peuvent donc représenter de véritables avantages compétitifs, si le projet de conception est bien mené et prend en compte dès le départ les contraintes auxquels votre outil de production est confronté.

Notre blog fournit une information de qualité dans les domaines de la maintenance, des installations industrielles, des machines et de la technique en général. Vous pouvez consulter notre site internet pour plus d’informations sur nos offres. Pour être informé de nos futures publications, suivez-nous sur les réseaux sociaux.

Great content! Keep up the good work!

There is certainly a great deal to know about this subject.

I really like all the points you have made.