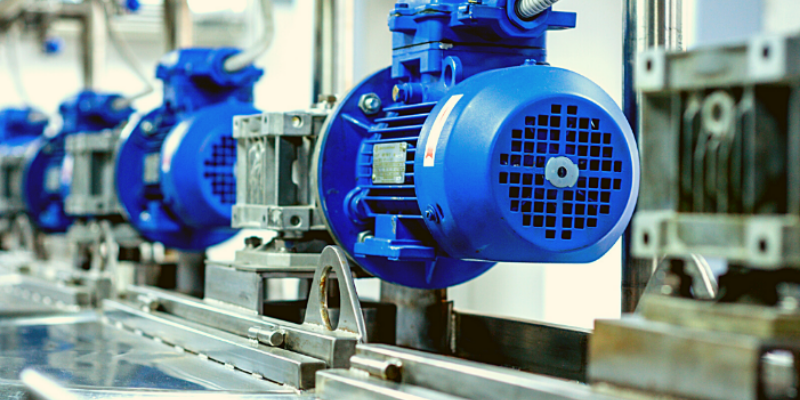

On distingue deux types de moteurs électriques : les moteurs triphasés et les moteurs monophasés. Le choix du moteur va dépendre de l’utilisation prévue. Les moteurs monophasés sont utilisés généralement dans le secteur domestique car nécessitant moins de puissance. Il est essentiel pour une entreprise de bien choisir son type de moteur conformément à l’objectif souhaité afin d’éviter certaines pannes.

Les entreprises industrielles et agricoles doivent, pour maximiser le retour sur investissement de leurs moteurs électriques et de leurs installations industrielles, se protéger de certains problèmes électriques et mécaniques et mettre en place une stratégie d’entretien optimale.

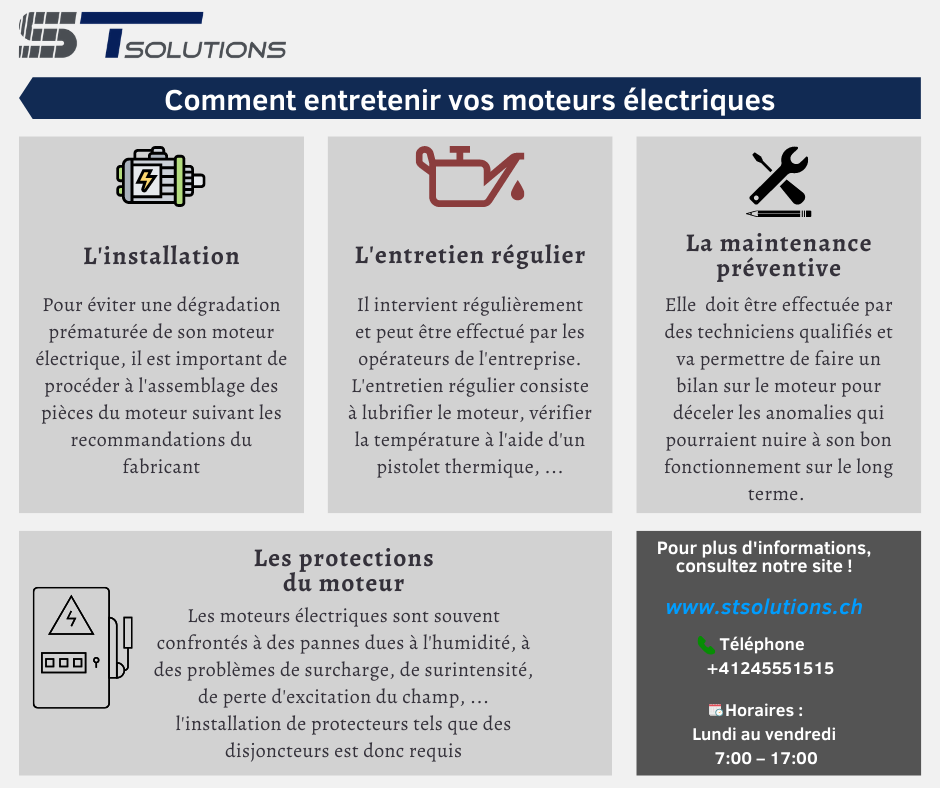

1. Les protections du moteur

Malgré leur simplicité d’utilisation et leur fiabilité, les moteurs électriques sont sujets à plusieurs types de problème. Il est donc important qu’ils soient protégés contre les risques suivants :

- Les dégâts liés à l’humidité : Les moteurs sont extrêmement sensibles à l’humidité qui peut causer des pannes électriques ou provoquer la corrosion des roulements. Il est donc impératif de les protéger de l’humidité en les plaçant dans un environnement sec, en posant des caches de protection ou en les protégeant lors de nettoyage à l’eau des installations. D’autre part, une lubrification des roulements lorsque c’est possible permet de minimiser l’effet de l’humidité et de prolonger leur durée de vie.

- La surcharge du moteur : Un problème de surcharge apparaît lorsque le moteur reçoit une quantité de courant supérieure à sa limite de sécurité. Protéger le moteur contre les surcharges consiste donc à le déconnecter automatiquement de l’alimentation lorsque la température des enroulements atteint un niveau élevé et éviter ainsi qu’ils ne prennent feu. Cette protection est normalement en place lors de l’installation du moteur et ne devrait pas être désactivée.

- La perte d’excitation du champ : Ce risque apparaît lorsque le moteur atteint une vitesse élevée (plus de 20% au-dessus de la normale). Elle peut être causée par un déclenchement intempestif du disjoncteur, un circuit ouvert ou un court-circuit de l’enroulement de champ, une perte de source vers l’excitatrice… Si le moteur n’est pas déconnecté immédiatement lorsqu’il perd son excitation, une instabilité à grande échelle peut se développer très rapidement et un arrêt total de l’outil peut se produire. Ce risque est plus fréquent pour les moteurs à courant continu ou à enroulement et doit être évité en respectant la vitesse de rotation maximale du moteur.

- La panne de phase : Cette situation est particulière aux moteurs triphasés. Elle est observée lorsqu’une des phases qui alimentent le moteur est déconnectée. Le moteur continue ainsi de fonctionner à vitesse réduite avec les deux phases restantes. Le courant augmentera également considérablement dans celles-ci, provoquant un échauffement interne des composants du moteur. Si le moteur n’est pas débranché rapidement, il tombera en panne à cause de cette augmentation de température. Il faut donc accorder au moteur un disjoncteur qui va arrêter automatiquement son fonctionnement lorsqu’une phase est déconnectée.

- L’inversion de phase : Lorsque la séquence de phases d’un système triphasé est incorrecte, les moteurs connectés et les autres équipements rotatifs fonctionnent dans le sens opposé, ce qui peut endommager les machines ou même provoquer des dégâts humains. L’inversion de phase se produit généralement à la suite d’erreurs commises lors de l’installation de l’équipement, de la maintenance ou des modifications du système d’alimentation de l’installation. Des relais de défaillance de phase et d’inversion de phase sont ainsi installés pour protéger le moteur, les installations et le personnel. On retrouve généralement ce problème dans des systèmes d’ascenseurs ou autres.

Un moteur peut également être confronté à d’autres problèmes comme une baisse de tension, une surchauffe, etc. Il est donc recommandé de prévoir une protection contre ces types de défaillance si le risque est élevé. Le plus important est de s’assurer que le moteur est protégé par un disjoncteur moteur, un variateur ou un démarreur en fonction de son utilisation.

D’autre part, il est aussi essentiel de fixer un plan d’entretien pour éviter certains dommages qui peuvent provoquer la détérioration totale ou partielle du moteur.

2. Une stratégie d’entretien efficace des moteurs électriques

Une stratégie d’entretien est jugée efficace lorsque l’outil concerné fonctionne de façon optimale et devient de moins en moins sujet à des pannes. Pour entretenir efficacement ses moteurs électriques, certains prérequis sont à respecter, notamment l’installation et le contrôle régulier de certains composants.

-

L’installation du moteur électrique

Elle constitue la première étape vers une stratégie efficace et doit se faire en suivant les recommandations du fabricant. Une mauvaise installation peut, par exemple, se traduire par un défaut d’alignement de l’arbre sur la charge. Ce défaut entraîne l’usure prématurée des composants mécaniques, tels que les roulements.

Lors de l’installation, il faut également vérifier, la programmation des disjoncteurs de distribution et les régler si nécessaire afin d’éviter des arrêts intempestifs et inutiles du moteur lors son utilisation.

-

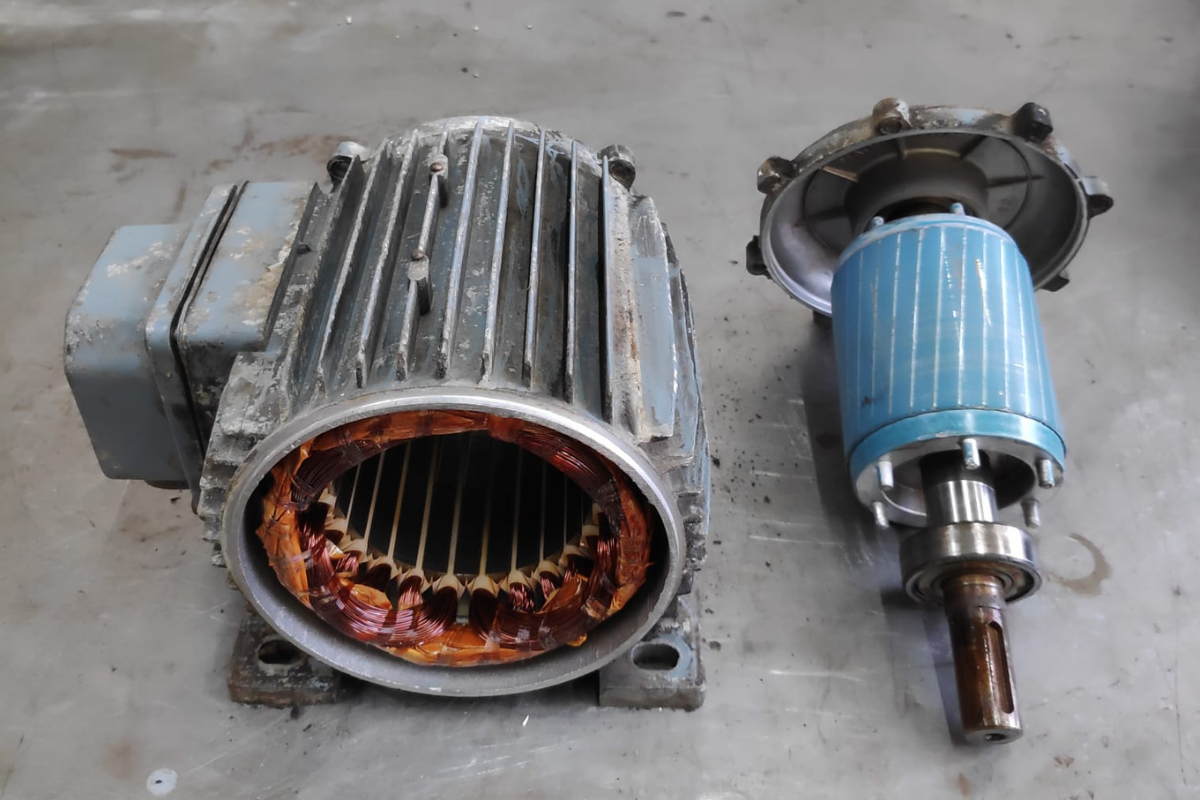

Le contrôle régulier des composants du moteur

Si nous prenons l’exemple des roulements, on peut détecter un problème de roulement lorsque le moteur fait un bruit inhabituel quand on fait tourner l’arbre à la main. Les problèmes liés aux roulements sont principalement causés par un excès ou un manque de graissage, un montage défectueux, des vibrations du moteur ou la corrosion liées à l’humidité. En cas de défaillance, les roulements doivent être rapidement changés pour minimiser le risque de pannes plus importantes ou l’arrêt total du moteur. Pour éviter les problèmes liés à un excès de graissage, qui peut provoquer l’éclatement des joints et l’encrassage des enroulements du moteur, un contrôle des joints et un nettoyage à sec régulier est recommandé. Ce dernier permet aussi d’éviter l’accumulation de poussière, notamment dans les roulements et dans le ventilateur de refroidissement du moteur. Finalement, pour éviter une surchauffe due à un problème de refroidissement ou au mauvais fonctionnement des roulements, l’entretien devrait aussi inclure une vérification régulière de la température du moteur à l’aide d’un pistolet thermique.

Cet entretien régulier qui constitue une maintenance préventive du moteur doit être accompagnée d’une maintenance curative en cas de besoin. La maintenance curative ou réparatrice intervient lorsqu’un problème est détecté et se fait généralement par un technicien spécialisé et qualifié pour la réalisation de tâches telles que le changement des roulements ou le rembobinage du moteur. Consultez notre article à ce sujet pour connaître tous les avantages d’une maintenance préventive.

Pour une stratégie de maintenance effective, les entreprises industrielles et agricoles devraient tenir un registre dans lequel sont enregistrés les contrôles et interventions effectués sur le moteur, ainsi que leur date. De cette manière, les techniciens intervenant sur l’installation seront mieux informés de l’état du moteur et de son historique.

Le bon fonctionnement d’une installation industrielle ou agricole est en grande partie garanti par son moteur. Il est donc impératif de bien l’entretenir pour faire des économies d’énergie et s’assurer de meilleures performances, une durée de vie sur une plus longue période et moins de pannes.

Commentaires récents